围绕机器人与人工智能技术展开应用研究,主要研究方向包括人机共融、先进工业机器人及系统集成、多工位机器人协同作业、复杂系统健康诊断、机器人路径规划与控制、三维测量与目标识别等。

团队成员:李刚俊、黄晓燕、姜自莲、王启宇、王丽君、翁倩茹、田亚玲、康泽毓、刘佩森、杨婷等。

1.高速轻载少自由度机器人设计理论与控制技术研究

提出了一种高速轻载少自由度机器人设计理论与控制技术研究,在此统一的数学框架下,给出机器人雅可比矩阵/广义雅可比矩阵的推导方法,同时提出一种建立无量纲速度雅可比矩阵的普适性方法。速度和加速度模型建立在广义雅可比矩阵的基础之上,静力、刚度和动力学模型的建立可首先对少自由串联机构进行分析,进而拓展到少自由度并联机构上。在少自由度机器人统一建模理论的基础上,建立以高刚度、低惯量、高驱动力/力矩为目标的动态优化设计模型,旨在消除系统耦合,提升动态性能,提高负载/质量比,为高速控制系统的设计提供良好的机械硬件平台。根据优化设计理论和方法,试制两款典型的少自由度机器人、进行实验、测试其惯性和动力学特性、评估其刚度及精度、并同少自由度动态性能优化模型和驱动链具体设计的理论模型进行比较。

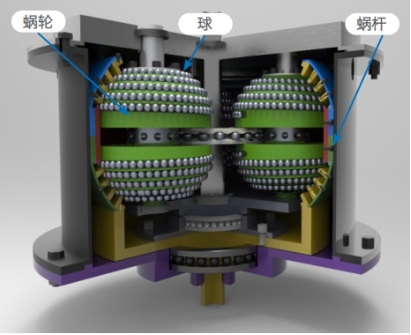

2.零侧隙球形滚子包络内啮合蜗杆传动原理及关键技术研究

项目提出一种新型的零侧隙球形滚子包络内啮合蜗杆传动,突破零侧隙球形滚子包络内啮合蜗杆传动大速比、高效率、小体积、零侧隙精密蜗杆传动的设计分析基础理论与制造检测关键技术;建立零侧隙球形滚子包络内啮合蜗杆传动的空间啮合原理与设计理论;形成零侧隙球形滚子包络内啮合蜗杆传动的摩擦磨损补偿设计理论;建立多变量空间及复杂可变约束条件下零侧隙球形滚子包络内啮合蜗杆传动的最优化设计方法和理论;获得高质量表面、高传动效率和高承载能力零侧隙球形滚子包络内啮合蜗杆传动的制造工艺和方法;形成有原始创新和自主知识产权的零侧隙球形滚子包络内啮合蜗杆传动装置。

零侧隙球形滚子包络内啮合蜗杆传动原理示意图

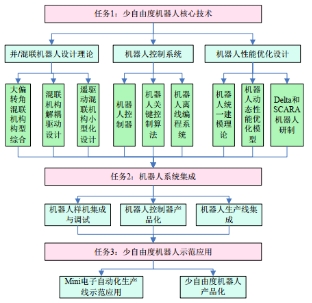

3.面向电子信息制造业和轻工生产的高速轻载少自由度机器人的设计理论与控制技术研究

项目提出了一种面向电子信息制造业和轻工生产的高速轻载少自由度机器人的核心技术研究。主要完成并/混联机器人设计理论、少自由度机器人优化设计及控制系统核心技术的研究。其中并/混联机器人设计理论包括大偏转角混联机构构型综合、高速轻载混联机构解耦驱动设计和遥驱动混联机构小型化/轻型化设计;少自由度机器人优化设计包括少自由度机器人统一建模理论研究、少自由度机器人动态性能优化设计方法、SCARA构型机器人的优化设计和Delta构型机器人的优化设计等。基于上述少自由机器人关键零部件及集成与应用的成果,初步实现少自由工业机器人在电子行业的产品应用示范,并初步实现少自由度机器人系统的产品化。最终实现将少自由度机器人机构、控制器及其他关键零部件的集成,以及机器人自动化生产线的集成,并逐步实现少自由度机器人系统的集成和应用,力求达到自主知识产权率不少于70%。

总体技术路线图

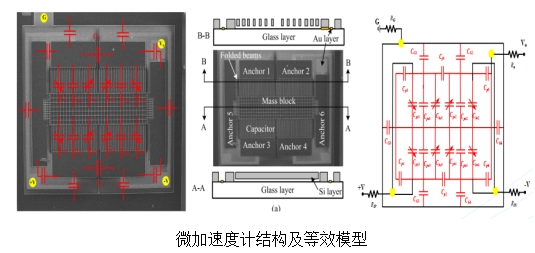

4.电容式微加速度传感器的启动漂移机理研究

启动漂移问题是当前MEMS惯性器件研究的难点之一,漂移的存在严重阻碍其在诸如惯性导航、运动捕捉及航空航海等高精度领域的应用。前期研究发现,电介质充电是引起漂移的主要因素之一,其原因在于电荷捕捉或介质极化是一个缓慢的过程,需要相当长一段时间达到电荷平衡。项目以硅-玻璃键合结构的叉指式微加速度传感器为研究对象,完成微加速度传感器的启动漂移模型建立,研究启动漂移机理,提出屏蔽玻璃电场及硅结构表面氧化物去除2项启动漂移抑制技术。

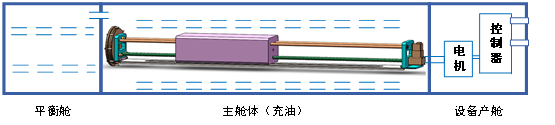

5.横倾调节装置开发制造

横倾调节系统采用配重负载的位置控制实现自动调节功能。该系统使用环境为水下1000m,长期浸泡在水下,在满足基本功能条件下需要考虑系统的防腐蚀防生物附作的问题。

本系统经过反复论证确定选用丝杠驱动的方式,外加钛合金壳体将整机装在舱体内,并充油压力平衡的方式减轻系统重量,由于钛合金材质的舱体具有很高的抗腐蚀性能,在海水下可长期工作使用,并采用充油压力平衡的方式在减轻重量的条件下增加了系统的稳定性能,系统的控制系统放置在另外一个舱体,属于承外压舱体,与系统舱体配合使用。

技术指标

5.基于R0S框架的智能工业机器人融合控制系统的研发

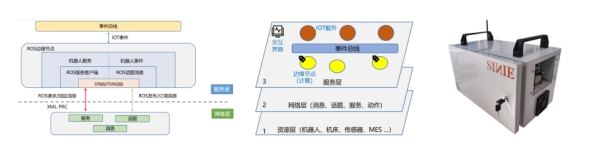

在现有技术和生产模式下,工业机器人大多被用于执行相对独立、单一的生产任务,由于无法与其他机器人或仪器设备进行有效的信息交互及协同控制,导致其无法胜任流程或工艺更为复杂的生产任务,极大地限制了机器人的应用场景和适用范围。针对以上问题,本项目研发一种基于ROS框架的工业机器人融合控制系统,以解决复杂场景或工艺流程下,多个机器人之间、机器人与生产设备之间、机器人与传感装置之间的信息融合与协同运行问题,并在此基础上建立一种以机器人为中心的生产模式。与现有系统将机器人简单定义为执行机构不同,本项目所研发控制系统将机器人打造为智能决策节点,通过分析关联设备及传感装置的状态数据获取更为合理的实时指令,从而实现高效、灵活、安全的多机协同生产。此外,模块化设计理念使该系统具有良好的兼容性和扩展性,易于二次开发和系统集成,适用于不同规模的生产场景。该项目的顺利实施有助于提升工业机器人执行复杂任务的能力,扩大机器人应用范围,降低智能工厂建设周期及成本。

(a)融合控制系统通信架构;(b)融合控制系统逻辑架构;(c)多轴工业机器人控制系统样机